|

|

「シリンダージャケット」はエルメック株式会社の商標登録です。

|

|

|

弊社のシリンダージャケットを御使用いただくことにより電力の大幅な削減と、工場経費の削減が可能です。 断熱保温性の高いグラスファイバー素材3層構造のジャケットでシリンダーのヒーター部分を覆うだけ。 取付けも非常に簡単です。 消費電力の約20%以上を削減可能!(当社比較) 標準の製品素材は、表面はハイコートクロスA(耐熱260℃)・断熱材・グラスファイバー・ニードルパンチ式高密度材(耐熱500℃)、裏面は特別処理によるグラスファイバー織物(耐熱500℃)を使用しております。 また、シリンダージャケットはお客様の射出成形機のサイズ・電極位置・熱電対位置に合わせ全てオーダーメイド製作になります。 「1000℃耐熱の素材にしてほしい!」「クリーンルームで対応可能にしてほしい!」といった特注カスタムも可能です。 |

|

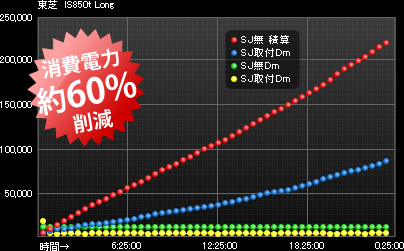

このグラフは過去に納入したお客様の工場で実測された電力量削減データであり、シリンダー部分に流れる電力量のみを計測したものです。 ※弊社で持ち合わせているデータのチャンピオンデータです。 このグラフからお判りのように、シリンダー径が大きくなればなるほどバンドヒーターの熱がムダに部屋の温度を上昇させているかを読み取ることができます。 |

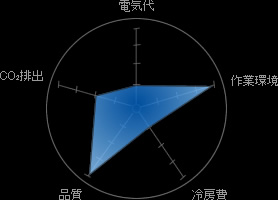

| シリンダーからの放熱で、電気代・安全性・品質が逃げています。 射出成形機のシリンダーからの放熱は電気代のムダを生むだけでなく、作業者の安全性を損ない品質の悪化にもつながります。シリンダーをグラスファイバー100%超高密度のジャケットで包み込むことで電力のムダを省き、作業環境を改善させ、品質を向上させCO2の大幅な削減にも繋がります。これが「シリンダージャケット効果」です。 ■ 電気代 シリンダーのヒーター部消費電力の20%〜50%以上を削減します。 (加熱筒サイズによります) ■ 作業環境 シリンダージャケット装着後の外装表面温度は約50℃ほどになり、 作業者の安全に大きく寄与します。 ■ 品質 ジャケットの保温効果により、安定した製造条件を作ります。 ■ 冷房費 放射熱が抑えられるので、室温上昇を防ぎます。 ■ CO2排出 1kW/hにつき0.42kgのCO2排出削減になります。 (環境庁:電力による温室効果ガス算出方法による) |

|

|

|

|

|||

|

|

|

|

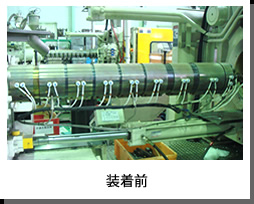

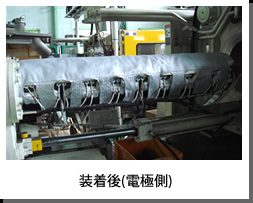

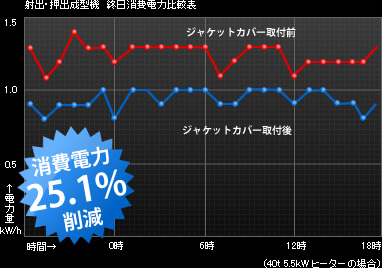

射出成形機・押出成形機のシリンダー部に装着するというシンプルな方法でありながら、高い電力削減効果と品質の向上が見込めるシリンダージャケット。その効果は実証試験でも証明されています。 左記のグラフはシリンダージャケットを装着した射出成形機・押出成形機とシリンダージャケットを装着せず、一般的な断熱ジャケットを装着した射出成形機・押出成形機の一日の消費電力を比較したものです。 見ていただくと一目瞭然だと思います。圧倒的にシリンダージャケットを装着した方が消費電力が迎えられています。その理由は、「断熱力」と「保温力」にあります。 250℃設定の加熱筒に装着した時の表面温度は平均50℃程です。では、その差の温度はどこに行ったのか? 答えは、シリンダーに保温されているのです。ですからヒーター自体から発する熱量を抑えることができ、消費電力が削減されるのです。一日分のデータでこれだけ差があるのですから、使えば使うほど消費電力が削減されていくのは言うまでもありません。 |

|

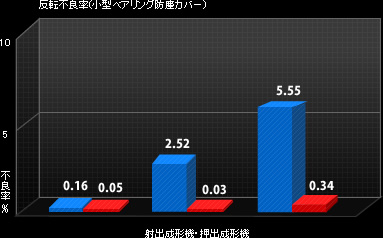

| シリンダージャケットは耐熱性が良いため、シリンダーの保温力が高くなります。そのため、射出成形機・押出成形機のシリンダーの温度が安定するので、不良率が下がります。 右記のグラフは小型ベアリング防塵カバーの反転不良率をグラフ化したものです。 赤い部分がシリンダージャケットを装着した時の不良率です。 シリンダージャケットの保温効果で温度変動を抑えることによって、より安定した生産条件が整います。 |

|

|

「強制冷却オプション付シリンダージャケット」の提供開始 断熱カバーは、シリンダーの保温性能を高めますが、樹脂替えが必要な場合、その冷えにくさが問題となっていました。 強制冷却オプションは、この樹脂替え時の問題を解決します。 たとえば、ABSからPPへ樹脂替えする時、シリンダーの設定温度を約30度下げる必要があると言われていますが、「強制冷却オプション」で、断熱カバー使用前と同じ時間以下で設定温度まで下げる事が可能です。 1:シリンダージャケットの表面布(空気は通さない)に冷却用エアーを入れるためのエアーカプラを設ける 2:空気はジャケット内部の断熱材(グラスウールマト)の中に充満し、行き場のなくなった空気は シリンダー表面を冷却しながらジャケット隙間から高温エアーとして放出される。 |

|